Alta tecnologia e automação na fabricação

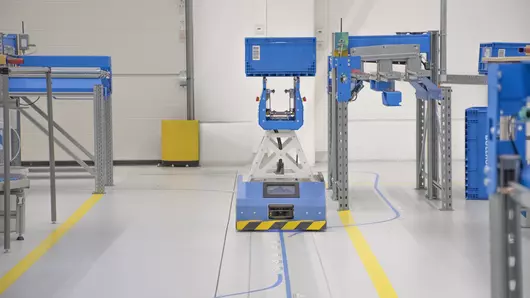

Desde novembro de 2023, o transporte de peças em nossa produção de montagem está totalmente automatizado.

Tecnologia de última geração a serviço das pessoas

Na Böllhoff, estamos avançando continuamente na digitalização e na automação - sempre com vistas aos benefícios para nossos funcionários e clientes. Como em nossa produção de montagem em Bielefeld, onde a transferência de peças foi totalmente automatizada desde novembro de 2023. 9 veículos guiados automaticamente (AGVs) circulam, entregando peças brutas e transportando peças acabadas, sempre de acordo com os requisitos das máquinas de produção. Incluindo a recuperação e o armazenamento automáticos de peças com a ajuda de sistemas de armazenamento em buffer.

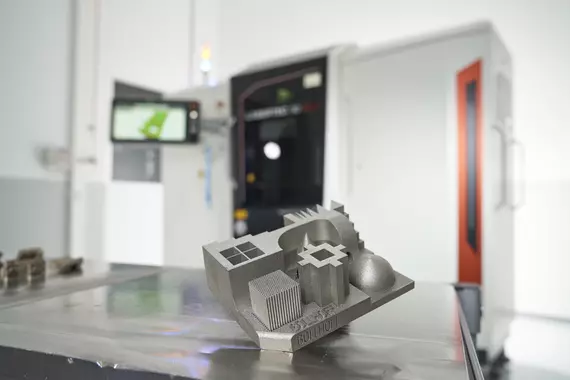

Produção especial, fixadores especiais

Todos os dias, mais de 2 milhões de fixadores de plástico são produzidos em nossa fábrica de moldagem por injeção na sede da Böllhoff em Bielefeld, Alemanha.

Para alguns desses fixadores, a jornada pela produção vai ainda mais longe: Na área de produção de montagem, eles são usados como peças brutas e combinados com outras peças. Isso cria fixadores com funcionalidades adicionais, como os da família de produtos FLEXITOL®. Esses elementos específicos, por exemplo, podem compensar as tolerâncias de fabricação em peças de carroceria de automóveis ou desacoplar vibrações.

Para criar fixadores especiais como esses, os trabalhadores da produção de montagem usam 25 máquinas de produção - e têm cooperado estreitamente com 9 AGVs desde novembro de 2023.

»"Durante esse projeto de automação, redesenhamos as rotas percorridas por todas as peças até as máquinas de produção e de volta aos locais de armazenamento. Trata-se de uma mudança dos processos manuais para a entrega just-in-time, com sistemas de armazenamento automático e veículos guiados automatizados."

»"Esse é um grande passo em direção ao futuro digital para nós e uma maneira importante de facilitar o trabalho de nossos funcionários de logística e produção."

Processos mais eficientes e maior valor agregado em vez de entrega manual

Antes do projeto de automação, os funcionários da logística entregavam as peças brutas necessárias para o dia nas próprias máquinas de produção, no início da manhã. E também retiravam as peças acabadas após a produção. Com um total de 25 máquinas em produção de montagem, esse era um processo demorado.

Além disso, as peças brutas e as peças acabadas tinham que ser armazenadas temporariamente em paletes, bem ao lado das máquinas. Isso não apenas ocupava um espaço valioso, mas também significava que os funcionários da produção tinham que gastar mais tempo procurando exatamente as peças de que precisavam.

Graças à transferência automatizada de peças, esses processos manuais e obstáculos são agora coisa do passado.

Desde o local de armazenamento até a produção e vice-versa: Os AGVs tornam isso possível

Agora, nossos funcionários de logística simplesmente armazenam todas as peças brutas em um sistema automático de armazenamento em buffer pela manhã. Lá, as peças do dia são mantidas em pequenos contêineres, os chamados KLTs (Small Load Carriers), em quase 1.000 locais de armazenamento. Se os funcionários da produção precisarem de novas peças em uma máquina, eles podem simplesmente solicitar o reabastecimento com o apertar de um botão. E aí vem a parte essencial: o caminho das peças brutas desde o local de armazenamento até as máquinas de produção é totalmente automatizado, sem intervenção humana.

- Tudo com o toque de um botão

- A entrega de reposição começa

- Um AGV se prepara para a implantação

- Os suprimentos estão a caminho

- A entrega chega

Quando um operário de produção precisa de novas peças brutas, basta acionar a entrega de reposição com o toque de um botão ao lado da máquina de produção.

O sistema de armazenamento tampão envia então um contêiner com as peças brutas desejadas, de forma totalmente automática. Ao mesmo tempo, um veículo guiado automaticamente (AGV) é chamado ao sistema de armazenamento para transportar as peças de lá diretamente para a máquina de produção.

Quase como uma fila de táxis: os AGVs aguardando sua próxima missão. A partir daqui, um AGV sai rapidamente para o sistema de armazenamento.

Depois de coletar as peças do sistema de armazenamento, o AGV leva a entrega diretamente para a respectiva máquina de produção.

Ao chegar à máquina de produção, o AGV coloca os suprimentos em um ponto de transferência. Os trabalhadores da produção agora podem equipar a máquina para os próximos lotes de produção. E o AGV parte para sua próxima missão.

A coleta de peças acabadas nas máquinas de produção segue a mesma lógica. Quando os funcionários da produção tiverem armazenado todas as peças no contêiner apropriado, eles o colocam em um ponto de transferência. Em seguida, eles iniciam a coleta apertando um botão. Um AGV recolhe o contêiner o mais rápido possível e o transporta para um segundo sistema de armazenamento em buffer. Lá, outros 1.000 locais de armazenamento são reservados para peças acabadas, e o contêiner cheio é automaticamente armazenado em um deles.

»"Graças à automação das rotas de transporte na produção de montagem, nossos colegas agora podem se concentrar em tarefas em que as habilidades humanas são essenciais."

Auxiliares de robôs que trabalham duro em operação contínua

A fase piloto desse projeto de automação começou em agosto de 2023. Lá, os novos processos foram testados pela primeira vez em algumas das máquinas. Desde novembro do ano seguinte, os AGVs estão em operação contínua em todas as 25 máquinas de produção, trabalhando em três turnos por dia. Cerca de 250 metros de pistas de direção foram instalados nos galpões de produção para essa finalidade.

"Os colegas já estavam muito interessados nos novos robôs ajudantes durante a fase piloto", diz o chefe da Intralogística, André Koring, com um sorriso no rosto. "Todos queriam fazer parte da mudança e continuavam nos perguntando quando suas máquinas de produção também seriam conectadas ao sistema. Essa é uma confirmação maravilhosa de que estamos entusiasmados em nos reinventar constantemente dentro da empresa."

Para integrar totalmente os robôs ajudantes à equipe, todos os 9 AGVs foram "batizados" e receberam nomes adequados. Isso deve tornar a colaboração entre humanos e máquinas ainda mais pessoal.

»"Em 2021, entrei na Böllhoff como estagiário enquanto continuava meus estudos de engenharia mecânica. Isso me deu a oportunidade de fazer parte desse projeto de automação desde o início - e ainda estou envolvido nele até hoje. É uma ótima sensação estar ativamente envolvido na formação da produção do futuro!"