Eigenschaften

- Kompakte Bauform für optimalen Zugang zur Fügestelle

- Spiralmagazin für max. 47 Setzbolzen

- Endlagen‑ und Positionsabfrage

- Datenverarbeitung in Echtzeit

- RFID‑Chip zur Speicherung aller werkzeug- und prozessrelevanten Parameter

Fügen in Hochgeschwindigkeit

Vor allem bei der Entwicklung moderner Fahrzeug- und Karosseriekonzepte gewinnen universelle Materialkombinationen zunehmend an Bedeutung. RIVTAC® ist optimal geeignet für das Fügen verschiedenster Verbindungen von Aluminium, Stählen, Kunststoffen, Nichteisenmetallen sowie für aus diesen Werkstoffen bestehende Misch‑, Mehrlagen‑ und Hybridverbindungen.

Pluspunkte

Fügen ohne Vorlochen bei einseitiger Zugänglichkeit.

Flexibel einsetzbar für Misch‑, Mehrlagen‑ und Hybridverbindungen.

Minimierung der Füge‑ und Taktzeiten.

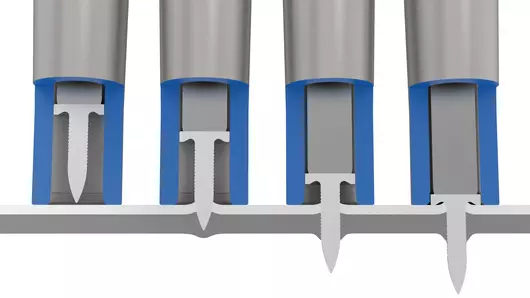

Verfahren und Prinzip

Bei diesem innovativen mechanischen Fügeverfahren wird ein nagelähnliches Hilfsfügeteil, der Setzbolzen, auf hohe Geschwindigkeit beschleunigt und in die nicht vorgelochten Fügeteile eingetrieben. Dabei verdrängt die ogivale Spitze des Setzbolzens das Material. Die Geschwindigkeit, die über den einstellbaren Fügedruck regelbar ist, ist abhängig von den Werkstoffen und Bauteildicken. Aufgrund der kurzfristigen Temperatursteigerung in der Fügezone fließt der Fügeteilwerkstoff in die Rändelungen am Setzbolzenschaft. Dadurch wird ein hoher Formschluss der Verbindung erzielt. Aufgrund der Verpressung und Stauchung des Werkstoffs, insbesondere bei höherfesten Stahlwerkstoffen, entsteht ein Kraftschluss. Wichtige Voraussetzung zur Anwendung dieses Verfahrens ist eine ausreichende Steifigkeit der Fügeteile, damit diese den Eindringimpuls des Setzbolzens ohne große Verformungen aufnehmen können.

Wir beraten Sie gerne

Lassen Sie es uns gerne wissen - wir melden uns bei Ihnen

Ihr Kontakt zu unsInformativ und mehr

Sie interessieren sich für die RIVTAC® Automation? Weitere Informationen können Sie hier einfach herunterladen.

Haben Sie noch Fragen?

Sie haben Fragen zu unseren Produkten oder Services? Unser Team berät Sie gerne.

Kontaktieren Sie uns